محصولات پارت گوال

فروآلیاژها و مواد اولیه ذوب

فروکروم پرکربن

FeCr

• تعریف فروکروم (Ferrochromium) :

فروکروم با نماد شیمیایی FeCr، یکی از آلیاژهای مهم در صنایع فولادسازی به شمار می رود. این ماده از طریق احیای کربوترمیک سنگ معدن کرومیت در کوره های قوس الکتریکی تولید می شود و نقش اساسی در بهبود خواص مکانیکی فولاد دارد.

• انواع فروکروم و کاربردها:

فروکروم کم کربن

فروکروم با کربن متوسط

فروکروم پرکربن

• فروکروم پرکربن (High Carbon Ferrochromium) چیست؟

فروکروم پرکربن (حاوی ۶ تا ۱۰ درصد کربن) یکی از پرکاربردترین انواع این آلیاژ است. این نوع فروکروم عمدتاً در کشورهایی تولید می شود که دارای منابع غنی از سنگ کرومیت هستند.

• ویژگی فروکروم پرکربن:

فروکروم پرکربن ترکیبی از آهن و کروم است که به دلیل درصد بالای کربن، دارای ویژگی های برجسته ای از جمله: افزایش استحکام مکانیکی فولاد بهبود مقاومت به سایش افزایش سختی نهایی محصول

مناسب برای کاربردهای صنعتی سنگین و چالش برانگیز این آلیاژ در تولید فولادهای ضد زنگ، فولادهای ابزار و چدن های مخصوص مورد استفاده قرار می گیرد.

• کاربرد فروکروم پرکربن:

تولید فولاد ضد زنگ (استنلس استیل)

ساخت فولاد ابزار و فولاد پرآلیاژ

افزایش مقاومت به خوردگی و سایش در فولادها

چدن های مقاوم در برابر حرارت و فشار بالا

کاربرد در صنایع خودروسازی، نفت و گاز، و تجهیزات صنعتی سنگین

فروکروم کم کربن

FeCr

• تعریف فروکروم (Ferrochromium):

فروکروم با نماد شیمیایی FeCr، یکی از آلیاژهای مهم در صنایع فولادسازی به شمار می رود. این ماده از طریق احیای کربوترمیک سنگ معدن کرومیت در کوره های قوس الکتریکی تولید می شود و نقش اساسی در بهبود خواص مکانیکی فولاد دارد.

• انواع فروکروم:

فروکروم کم کربن

فروکروم با کربن متوسط

فروکروم پرکربن

• فروکروم کم کربن ( Low Carbon Ferrochromium) چیست؟

فروکروم کم کربن یکی از انواع مهم فروآلیاژهای کروم دار است که دارای میزان کربن پایین (معمولاً کمتر از ۰٫۱ درصد) می باشد. این نوع فروکروم نقش کلیدی در تولید فولادهای خاص و حساس دارد که به دقت بالا در ترکیب شیمیایی نیاز دارند.

• ویژگی فروکروم کم کربن:

کربن بسیار پایین (کمتر از ۰٫۱٪): مناسب برای تولید فولادهای با خلوص بالا

درصد بالای کروم (۶۰٪ تا ۷۰٪): برای افزایش سختی و مقاومت فولاد

مناسب برای فولادهای حساس به کربن: مثل فولادهای زنگ نزن و فولاد ابزار

پایداری حرارتی بالا: حفظ خواص در دماهای بالا

کاهش ناخالصی ها در فولاد: به دلیل میزان پایین فسفر، گوگرد و سیلیکون

استفاده در آلیاژهای دقیق: که نیاز به ترکیب کنترل شده دارند

• کاربرد فروکروم کم کربن:

تولید فولاد زنگ نزن (Stainless Steel)

فولادهای ابزار دقیق و فولاد آلیاژی با مقاومت بالا

صنایع نفت، گاز و پتروشیمی

ساخت قطعات مقاوم به خوردگی و دما

صنایع خودرو، هوافضا و تجهیزات پزشکی

تولید الکترودهای جوشکاری و فولادهای خاص مهندسی

فرومنگنزپرکربن

FeMn

• تعریف فرومنگنز (Ferro Manganese) :

یک فروآلیاژ فلزی است که از ترکیب آهن (Fe) و منگنز (Mn) تشکیل شده و معمولاً به عنوان ماده افزودنی در تولید انواع فولاد کاربرد دارد. این ماده به طور گسترده برای افزایش سختی، مقاومت، و استحکام فولاد به کار می رود. فرومنگنز همچنین نقش مهمی در اکسیژن زدایی و گوگردزدایی فولاد ایفا می کند و یکی از ضروری ترین مواد اولیه در صنعت فولادسازی است.

• انواع فرومنگنز (Ferro Manganese):

فرومنگنز (Ferro Manganese) پرکربن

فرومنگنز (Ferro Manganese) متوسط کربن

فرومنگنز (Ferro Manganese) کم کربن

• فرومنگنز پرکربن (High Carbon Ferro Manganese) چیست؟

فرومنگنز پرکربن آلیاژی از آهن و منگنز با میزان بالای کربن (۶٪ تا ۸٪) است که به طور گسترده در صنعت فولادسازی به عنوان اکسیژن زدا و آلیاژکننده استفاده می شود.

• ویژگی فرومنگنز پرکربن:

منبع اقتصادی و موثر برای افزودن منگنز به فولاد

کاهش اکسیژن و گوگرد در فرآیند ذوب

افزایش سختی و استحکام فولاد

• کاربرد فرومنگنز پرکربن:

تولید فولادهای کربنی و کم آلیاژ

صنعت ریخته گری و فولادهای سازه ای

مورد استفاده در فولادسازی کوره های قوس الکتریکی و مبدل ها

فرومنگنز متوسط کربن

FeMn

• تعریف فرومنگنز (Ferro Manganese) :

یک فروآلیاژ فلزی است که از ترکیب آهن (Fe) و منگنز (Mn) تشکیل شده و معمولاً به عنوان ماده افزودنی در تولید انواع فولاد کاربرد دارد. این ماده به طور گسترده برای افزایش سختی، مقاومت، و استحکام فولاد به کار می رود. فرومنگنز همچنین نقش مهمی در اکسیژن زدایی و گوگردزدایی فولاد ایفا می کند و یکی از ضروری ترین مواد اولیه در صنعت فولادسازی است.

• انواع فرومنگنز :(Ferro Manganese)

فرومنگنز (Ferro Manganese) پرکربن

فرومنگنز (Ferro Manganese) متوسط کربن

فرومنگنز (Ferro Manganese) کم کربن

• فرومنگنز متوسط کربن (Medium Carbon Ferro Manganese) چیست؟

فرومنگنز متوسط کربن دارای کربن بین ۱٪ تا ۲٪ بوده و برای کاربردهایی استفاده می شود که کنترل دقیق تر روی مقدار کربن در فولاد مورد نیاز است.

• ویژگی فرومنگنز متوسط کربن:

مناسب برای تولید فولادهایی با نیاز به منگنز بالا و کربن محدود

کنترل بهتر روی ترکیب نهایی فولاد

مقاومت به سایش بهتر نسبت به نوع پرکربن

• کاربرد فرومنگنز متوسط کربن:

فولادهای مهندسی و ابزار دقیق

صنایع خودروسازی و قطعات مکانیکی

فولادهای مقاوم به خوردگی و فشار

فرومنگنز کم کربن

FeMn

• تعریف فرومنگنز (Ferro Manganese) :

یک فروآلیاژ فلزی است که از ترکیب آهن (Fe) و منگنز (Mn) تشکیل شده و معمولاً به عنوان ماده افزودنی در تولید انواع فولاد کاربرد دارد. این ماده به طور گسترده برای افزایش سختی، مقاومت، و استحکام فولاد به کار می رود. فرومنگنز همچنین نقش مهمی در اکسیژن زدایی و گوگردزدایی فولاد ایفا می کند و یکی از ضروری ترین مواد اولیه در صنعت فولادسازی است.

• انواع فرومنگنز (Ferro Manganese) :

فرومنگنز (Ferro Manganese) پرکربن

فرومنگنز (Ferro Manganese) متوسط کربن

فرومنگنز (Ferro Manganese) کم کربن

• فرومنگنز کم کربن (Low Carbon Ferro Manganese) چیست؟

فرومنگنز کم کربن آلیاژی با کربن بسیار پایین (کمتر از ۰٫۷٪) است که در تولید فولادهای آلیاژی خاص و ضد زنگ کاربرد دارد.

• ویژگی فرومنگنز کم کربن:

مناسب برای فولادهای با کیفیت بالا

تاثیر حداقلی روی محتوای کربن فولاد

بهبود مقاومت مکانیکی و خوردگی در فولاد

• کاربرد فرومنگنز کم کربن:

فولادهای زنگ نزن و کم کربن

فولادهای خاص در صنایع نفت، گاز و پتروشیمی

تولید فولادهایی با حساسیت بالا به ترکیب شیمیایی

فرومولیبدن

FeMo

• تعریف فرومولیبدن (Ferro Molybdenum) :

فرومولیبدن یک فروآلیاژ حاوی آهن (Fe) و مولیبدن (Mo) است که در صنعت فولادسازی به عنوان افزودنی برای بهبود ویژگی های مکانیکی فولاد مورد استفاده قرار می گیرد. این آلیاژ به فولاد خواصی نظیر مقاومت به حرارت، سختی، استحکام کششی و مقاومت به خوردگی می بخشد. فرومولیبدن به طور گسترده در فولادهای زنگ نزن، فولادهای آلیاژی و فولادهای ابزار به کار می رود.

• ویژگی فرومولیبدن:

افزایش مقاومت فولاد در برابر حرارت و فشار بالا

تقویت سختی و استحکام کششی فولاد

مقاومت عالی در برابر خوردگی و زنگ زدگی

افزایش مقاومت در برابر خزش (Creep) در دماهای بالا

بهبود قابلیت جوشکاری و ماشین کاری فولادها

کنترل ساختار میکروسکوپی فولاد در فرآیند حرارتی

• کاربرد فرومولیبدن:

فولادهای زنگ نزن (Stainless Steels)

فولادهای ابزار، پرسرعت و قالب سازی

صنایع نفت، گاز و پتروشیمی

صنایع هوافضا و انرژی (سوپرآلیاژها)

تولید لوله ها، شیرآلات، توربین ها و قطعات مقاوم به حرارت و خوردگی

فولادهای مقاوم در برابر سایش

فرووانادیوم

FeV

• تعریف فرووانادیوم (Ferro Vanadium) :

فرووانادیوم یک فروآلیاژ متشکل از آهن (Fe) و وانادیوم (V) است که به عنوان یک افزودنی مهم در صنعت فولادسازی برای بهبود خواص مکانیکی فولاد استفاده می شود. این آلیاژ، به فولاد استحکام، سختی، مقاومت به سایش و خستگی بالا می بخشد و در ساخت فولادهای با عملکرد بالا کاربرد گسترده دارد.

• ویژگی فرووانادیوم:

افزایش سختی و مقاومت کششی فولاد

بهبود مقاومت در برابر سایش و ضربه

کمک به ریزتر شدن دانه بندی فولاد (Grain Refinement)

افزایش مقاومت به خستگی (Fatigue Resistance)

حفظ خواص مکانیکی در دماهای بالا

بهبود ماشین کاری و جوش پذیری

• کاربرد فرووانادیوم:

تولید فولادهای ابزار، ساختمانی و آلیاژی خاص

ساخت محور، میل لنگ، فنر و قطعات تحت تنش بالا در صنعت خودروسازی

استفاده در توربین ها، لوله ها، تجهیزات فشار قوی

فولادهای مخصوص صنایع نفت، گاز، پتروشیمی و حمل ونقل ریلی

تولید فولادهای زنگ نزن و مقاوم به خوردگی

فروتیتانیوم

FeTi

• تعریف فروتیتانیوم (Ferro Titanium) :

فروتیتانیوم یک فروآلیاژ متشکل از آهن (Fe) و تیتانیوم (Ti) است که به عنوان یک ماده افزودنی مهم در صنعت فولادسازی استفاده می شود. این آلیاژ نقش کلیدی در اکسیژن زدایی (Deoxidation) و نیتروژن زدایی (Denitrification) فولاد داشته و باعث بهبود خواص مکانیکی و ساختار دانه بندی در فولاد می شود.

• ویژگی فروتیتانیوم:

اکسیژن زدایی و نیتروژن زدایی قوی در فولاد مذاب

افزایش مقاومت به خوردگی و بهبود استحکام مکانیکی

ریز کردن دانه بندی فولاد (Grain Refinement)

کاهش ناخالصی ها مانند اکسیژن و نیتروژن

افزایش مقاومت به ترک خوردگی و خستگی فلز

• کاربرد فروتیتانیوم:

تولید فولادهای زنگ نزن، فولادهای آلیاژی و پرمقاومت

اکسیژن زدایی و نیتروژن زدایی در کوره های ذوب فولاد

استفاده در فولادهای ویژه ی مقاوم به حرارت و خوردگی

تولید لوله ها، اتصالات، قطعات خودرو و تجهیزات پتروشیمی

ساخت فولادهایی با ساختار دانه ای ریز و خواص مکانیکی بالا

فروسیلیس

FeSi

• تعریف فروسیلیس (Ferro Silicon) :

فروسیلیس یک فروآلیاژ از آهن (Fe) و سیلیسیم (Si) است که در صنعت فولادسازی و ریخته گری کاربرد گسترده ای دارد. این آلیاژ به عنوان اکسیژن زدا (Deoxidizer) و عامل آلیاژی برای بهبود خواص فولاد و چدن به کار می رود. فروسیلیس یکی از مهم ترین مواد افزودنی در تولید فولادهای آلیاژی و ریخته گری قطعات است.

• ویژگی فروسیلیس:

اکسیژن زدایی قوی در فرآیند ذوب فولاد

بهبود سختی و مقاومت سایشی فولاد و چدن

افزایش مقاومت به خوردگی و اکسیداسیون

کاهش انقباض در فرآیند ریخته گری

پایدارسازی فازهای مختلف فولاد

ایجاد ساختار یکنواخت در قطعات ریخته گری

• کاربرد فروسیلیس:

اکسیژن زدایی در تولید فولاد کربنی و فولادهای آلیاژی

افزودنی در تولید چدن های خاکستری و چدن های نشکن

تثبیت ترکیب شیمیایی فولادهای مقاوم به حرارت

استفاده به عنوان عامل احیاکننده در تولید فلزات دیگر (مانند منیزیم)

ساخت فولادهای الکتریکی و مغناطیسی

فروسیلیکومنگنز

FeSiMn

• تعریف فروسیلیکومنگنز (Ferro Silicon Manganese) :

فروسیلیکومنگنز یک فروآلیاژ ترکیبی از آهن (Fe)، سیلیسیم (Si) و منگنز (Mn) است. این آلیاژ نقش مهمی در تولید فولادهای کربنی و آلیاژی دارد و به عنوان اکسیژن زدا و عامل آلیاژی برای بهبود خواص مکانیکی و ساختار فولاد استفاده می شود.

• ویژگی فروسیلیکومنگنز:

اکسیژن زدایی و گوگردزدایی قوی در فولاد مذاب

افزایش مقاومت به ضربه و استحکام کششی فولاد

بهبود سختی و مقاومت سایشی

ایجاد ساختار دانه ای یکنواخت در فولاد

کاهش ترک خوردگی و شکست در محصولات فولادی

• کاربرد فروسیلیکومنگنز:

تولید فولادهای ساختمانی، فولادهای کربنی و کم آلیاژ

بهبود خواص مکانیکی در ورق های فولادی، میلگردها و مقاطع ساختمانی

استفاده در صنایع خودروسازی، ساخت پل، مخازن و تجهیزات مهندسی سنگین

ساخت چدن های نشکن و مقاوم به سایش

فروفسفر

FeP

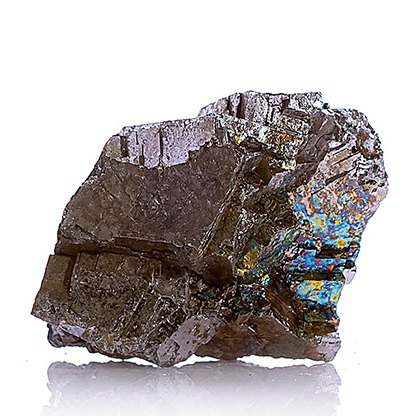

• تعریف فروفسفر (Ferro Phosphorus)

فروفسفر (Ferro Phosphorus) یک فروآلیاژ صنعتی است که از ترکیب آهن (Fe) و فسفر (P) تشکیل شده و معمولاً به صورت محصول جانبی در فرآیند تولید فسفر زرد یا اسید فسفریک به دست می آید.

این آلیاژ به رنگ خاکستری تیره و ساختار فلزی شکننده دیده می شود و به دلیل دارا بودن مقدار بالای فسفر، نقش مهمی در بهبود ویژگی های فنی و مکانیکی فولاد در فرآیندهای ذوب و ریخته گری دارد.

• ویژگی های فروفسفر:

-ترکیب شیمیایی متداول:

آهن (Fe): 70–80%

فسفر (P): 20–26%

-مقادیر ناچیز سیلیسیم، کربن یا ناخالصی های دیگر بر اساس نوع گرید

-افزایش سختی و استحکام (High Hardness & Strength):

افزودن فروفسفر باعث افزایش مقاومت سایشی و استحکام کششی فولاد می شود.

-بهبود سیالیت مذاب (Improved Fluidity):

فسفر روانی مذاب را افزایش داده و موجب پر شدن کامل قالب در ریخته گری می شود.

-مقاومت به خوردگی (Corrosion Resistance):

فسفر مقاومت فولاد و چدن را در محیط های مرطوب افزایش می دهد.

-ظاهر و حالت فیزیکی:

به صورت تکه های فلزی خاکستری تیره یا پودر دانه ای عرضه می شود.

-پایداری حرارتی بالا:

دارای نقطه ذوب حدود 1050–1200°C و مقاومت خوب در برابر اکسیداسیون.

-قابلیت ترکیب با فروآلیاژهای دیگر:

مانند فرومنگنز، فروسیلیس و فروسیلیکو منگنز جهت تنظیم خواص مذاب.

-دوام و قابلیت نگهداری:

در شرایط خشک و دور از رطوبت، بدون تغییر کیفیت قابل انبارش طولانی مدت است.

• کاربردهای فروفسفر:

-فولادسازی:

جهت افزایش فسفر در فولاد برای بهبود سختی، مقاومت سایشی و سیالیت.

-ساخت فولادهای ویژه:

مورد استفاده در تولید فولادهای ابزار، فنری و فولادهای مقاوم به سایش.

-صنایع چدن و ریخته گری:

برای بهبود کیفیت سطح و پرشوندگی قالب.

-الکترودهای جوشکاری:

به عنوان افزودنی در پوشش الکترود برای تنظیم پایداری قوس.

-فرآیندهای شیمیایی و متالورژیکی:

به عنوان منبع فسفر و در برخی واکنش های حرارتی خاص.

نیکل

Ni

• تعریف نیکل (Nickel):

نیکل فلزی سخت، چکش خوار و براق است که به دلیل مقاومت عالی در برابر خوردگی و اکسیداسیون، در صنایع مختلف کاربرد فراوانی دارد. نیکل معمولاً در ساخت آلیاژهای مقاوم، فولادهای ضدزنگ و باتری های صنعتی استفاده می شود.

• ویژگی نیکل :

مقاوم در برابر خوردگی و اکسیداسیون

هدایت الکتریکی و حرارتی مناسب

چکش خواری بالا

ظاهر نقره ای و براق

نقطه ذوب بالا (1455 درجه سانتیگراد)

• کاربرد نیکل:

تولید آلیاژهای مقاوم در برابر حرارت و خوردگی

ساخت فولاد ضدزنگ

ساخت باتری های لیتیوم-یون و باتری های نیکل-کادمیم

پوشش دهی سطوح فلزی (آبکاری نیکل)

صنایع هوافضا و خودروسازی

کاتدمس

Cu

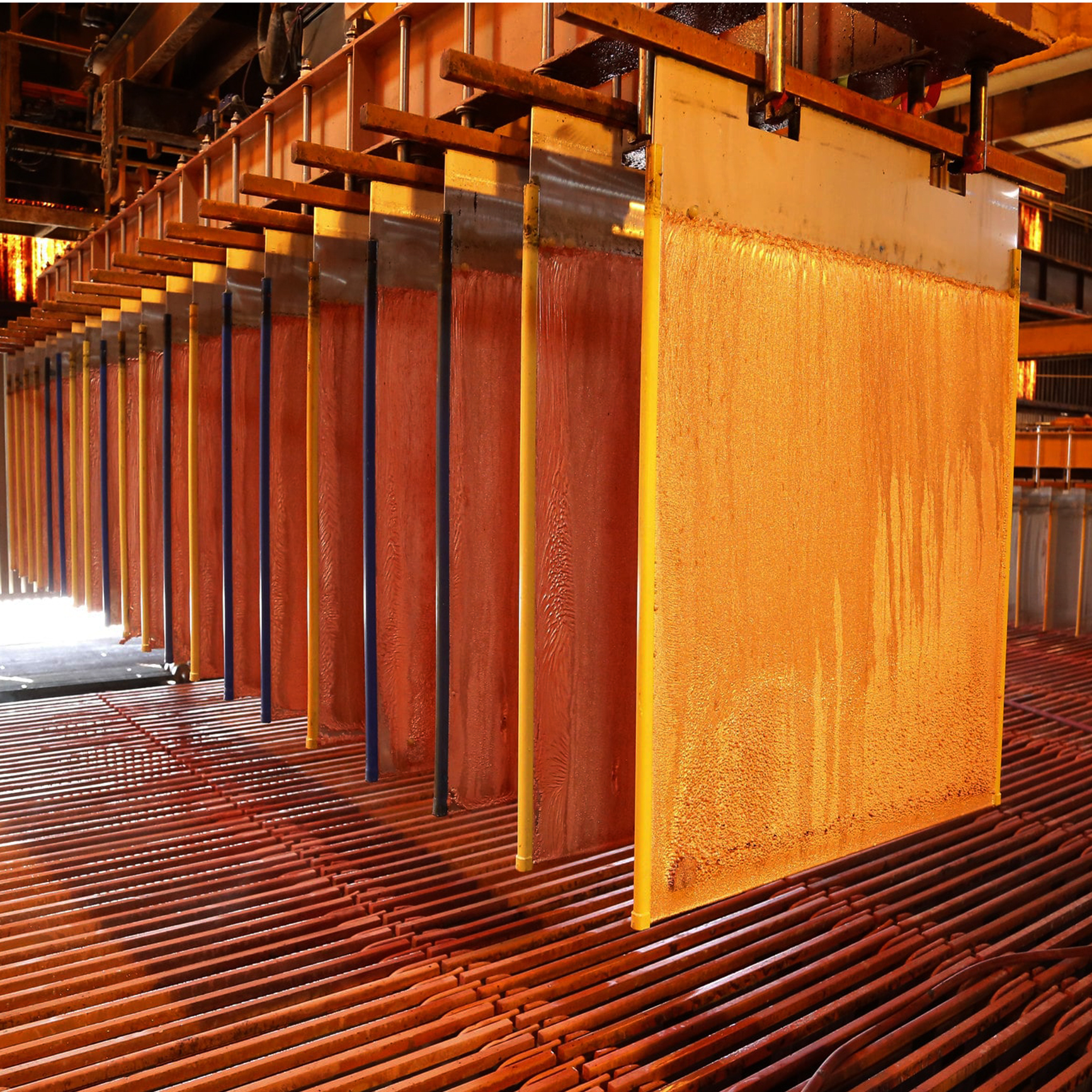

• تعریف کاتد مس (Copper Cathode) :

کاتد مس صفحه ای خالص از مس است که از فرآیند الکترولیز تولید می شود. این کاتدها منبع اصلی تولید مس برای کاربردهای صنعتی، ساختمانی و الکتریکی به حساب می آیند.

• ویژگی کاتد مس:

خلوص بسیار بالا (تا 99.99٪)

هدایت الکتریکی و حرارتی عالی

مقاوم در برابر خوردگی

قابلیت بازیافت کامل

چکش خواری و نرمی بالا

• کاربردکاتد مس:

صنایع سیم و کابل (سیم های برق)

صنایع الکترونیک و تولید بردهای مدار چاپی (PCB)

ساخت لوله های انتقال سیالات

مصارف ساختمانی و تزئینی

صنایع خودروسازی و باتری سازی

سیلیکون متال

SiO₂

تعریف سیلیکون متال (Silicon Metal)

سیلیکون متال (Silicon Metal) یک ماده معدنی صنعتی و نیمه فلزی است که از سیلیس (SiO₂) به صورت خالص استخراج و در کوره های قوس الکتریکی تولید می شود. این ماده به رنگ خاکستری نقره ای و به صورت گرانول یا کلوخه عرضه می شود و نقش مهمی در صنایع آلومینیوم، شیمیایی، الکترونیک و ریخته گری دارد.

سیلیکون متال به دلیل خلوص بالا، مقاومت حرارتی و پایداری شیمیایی، در تولید آلومینیوم آلیاژی، سیلیکات ها و ترکیبات شیمیایی سیلیکونی کاربرد گسترده دارد.

• ویژگی های سیلیکون متال:

_خلوص بالا (High Purity):

معمولاً بین 98–99.5٪ Si، با ناخالصی های کنترل شده مانند Fe، Al، Ti و سایر عناصر.

_ظاهر و شکل فیزیکی:

به صورت گرانول، دانه ای یا کلوخه با رنگ خاکستری نقره ای.

_ثبات شیمیایی بالا (High Chemical Stability):

مقاوم در برابر اکسیداسیون جزئی و پایدار در دماهای بالا تا حدود(°C 1414نقطه ذوب سیلیکون)

_قابلیت ذوب و آلیاژسازی (Excellent Alloying Property):

به عنوان عنصر آلیاژی در تولید آلومینیوم و فولاد، باعث بهبود مقاومت و ویژگی های مکانیکی می شود.

_فعالیت شیمیایی در تولید سیلیکات ها و پلیمرها:

پایه مهم برای تولید سیلیکات های سدیم، کلسیم و سایر ترکیبات شیمیایی سیلیکونی و همچنین سیلیکون های صنعتی و پلیمرهای سیلیکونی.

_دوام و قابلیت انبارداری:

در محیط خشک و بسته بندی مناسب، کیفیت خود را در بلندمدت حفظ می کند.

_قابلیت صادراتی بالا:

به دلیل خلوص بالا و استاندارد صنعتی، توان رقابت در بازارهای جهانی را دارد.

• کاربردهای سیلیکون متال:

_صنایع آلومینیوم و ریخته گری:

به عنوان عنصر آلیاژی برای تولید آلومینیوم آلیاژی، افزایش مقاومت در برابر خوردگی و بهبود خواص مکانیکی.

_صنایع شیمیایی:

تولید سیلیکات ها، سیلیکون های صنعتی، ترکیبات فلوروسیلیکونی و دیگر محصولات شیمیایی.

_صنایع الکترونیک و نیمه هادی ها:

به عنوان ماده اولیه در تولید سیلیکون کریستالی و ویفرهای نیمه هادی.

_صنایع ریخته گری فولاد:

به عنوان کاهنده اکسیدهای آهن و کمک به تنظیم ترکیب شیمیایی مذاب.

_تولید مواد نسوز و سرامیک:

بهبود مقاومت حرارتی و مکانیکی محصولات سرامیکی و نسوز.

_صنایع خودرو و آلیاژسازی:

استفاده در تولید قطعات آلومینیومی و فولادی با خواص ویژه مکانیکی.