محصولات پارت گوال

"محصولات ما، پایه گذار صنعت فردا؛ انتخابی مطمئن برای هر پروژه."

فروکروم پرکربن

FeCr

• تعریف فروکروم (Ferrochromium) :

فروکروم با نماد شیمیایی FeCr، یکی از آلیاژهای مهم در صنایع فولادسازی به شمار می رود. این ماده از طریق احیای کربوترمیک سنگ معدن کرومیت در کوره های قوس الکتریکی تولید می شود و نقش اساسی در بهبود خواص مکانیکی فولاد دارد.

• انواع فروکروم و کاربردها:

فروکروم کم کربن

فروکروم با کربن متوسط

فروکروم پرکربن

• فروکروم پرکربن (High Carbon Ferrochromium) چیست؟

فروکروم پرکربن (حاوی ۶ تا ۱۰ درصد کربن) یکی از پرکاربردترین انواع این آلیاژ است. این نوع فروکروم عمدتاً در کشورهایی تولید می شود که دارای منابع غنی از سنگ کرومیت هستند.

• ویژگی فروکروم پرکربن:

فروکروم پرکربن ترکیبی از آهن و کروم است که به دلیل درصد بالای کربن، دارای ویژگی های برجسته ای از جمله: افزایش استحکام مکانیکی فولاد بهبود مقاومت به سایش افزایش سختی نهایی محصول

مناسب برای کاربردهای صنعتی سنگین و چالش برانگیز این آلیاژ در تولید فولادهای ضد زنگ، فولادهای ابزار و چدن های مخصوص مورد استفاده قرار می گیرد.

• کاربرد فروکروم پرکربن:

تولید فولاد ضد زنگ (استنلس استیل)

ساخت فولاد ابزار و فولاد پرآلیاژ

افزایش مقاومت به خوردگی و سایش در فولادها

چدن های مقاوم در برابر حرارت و فشار بالا

کاربرد در صنایع خودروسازی، نفت و گاز، و تجهیزات صنعتی سنگین

فروکروم کم کربن

FeCr

• تعریف فروکروم (Ferrochromium):

فروکروم با نماد شیمیایی FeCr، یکی از آلیاژهای مهم در صنایع فولادسازی به شمار می رود. این ماده از طریق احیای کربوترمیک سنگ معدن کرومیت در کوره های قوس الکتریکی تولید می شود و نقش اساسی در بهبود خواص مکانیکی فولاد دارد.

• انواع فروکروم:

فروکروم کم کربن

فروکروم با کربن متوسط

فروکروم پرکربن

• فروکروم کم کربن ( Low Carbon Ferrochromium) چیست؟

فروکروم کم کربن یکی از انواع مهم فروآلیاژهای کروم دار است که دارای میزان کربن پایین (معمولاً کمتر از ۰٫۱ درصد) می باشد. این نوع فروکروم نقش کلیدی در تولید فولادهای خاص و حساس دارد که به دقت بالا در ترکیب شیمیایی نیاز دارند.

• ویژگی فروکروم کم کربن:

کربن بسیار پایین (کمتر از ۰٫۱٪): مناسب برای تولید فولادهای با خلوص بالا

درصد بالای کروم (۶۰٪ تا ۷۰٪): برای افزایش سختی و مقاومت فولاد

مناسب برای فولادهای حساس به کربن: مثل فولادهای زنگ نزن و فولاد ابزار

پایداری حرارتی بالا: حفظ خواص در دماهای بالا

کاهش ناخالصی ها در فولاد: به دلیل میزان پایین فسفر، گوگرد و سیلیکون

استفاده در آلیاژهای دقیق: که نیاز به ترکیب کنترل شده دارند

• کاربرد فروکروم کم کربن:

تولید فولاد زنگ نزن (Stainless Steel)

فولادهای ابزار دقیق و فولاد آلیاژی با مقاومت بالا

صنایع نفت، گاز و پتروشیمی

ساخت قطعات مقاوم به خوردگی و دما

صنایع خودرو، هوافضا و تجهیزات پزشکی

تولید الکترودهای جوشکاری و فولادهای خاص مهندسی

فرومنگنزپرکربن

FeMn

• تعریف فرومنگنز (Ferro Manganese) :

یک فروآلیاژ فلزی است که از ترکیب آهن (Fe) و منگنز (Mn) تشکیل شده و معمولاً به عنوان ماده افزودنی در تولید انواع فولاد کاربرد دارد. این ماده به طور گسترده برای افزایش سختی، مقاومت، و استحکام فولاد به کار می رود. فرومنگنز همچنین نقش مهمی در اکسیژن زدایی و گوگردزدایی فولاد ایفا می کند و یکی از ضروری ترین مواد اولیه در صنعت فولادسازی است.

• انواع فرومنگنز (Ferro Manganese):

فرومنگنز (Ferro Manganese) پرکربن

فرومنگنز (Ferro Manganese) متوسط کربن

فرومنگنز (Ferro Manganese) کم کربن

• فرومنگنز پرکربن (High Carbon Ferro Manganese) چیست؟

فرومنگنز پرکربن آلیاژی از آهن و منگنز با میزان بالای کربن (۶٪ تا ۸٪) است که به طور گسترده در صنعت فولادسازی به عنوان اکسیژن زدا و آلیاژکننده استفاده می شود.

• ویژگی فرومنگنز پرکربن:

منبع اقتصادی و موثر برای افزودن منگنز به فولاد

کاهش اکسیژن و گوگرد در فرآیند ذوب

افزایش سختی و استحکام فولاد

• کاربرد فرومنگنز پرکربن:

تولید فولادهای کربنی و کم آلیاژ

صنعت ریخته گری و فولادهای سازه ای

مورد استفاده در فولادسازی کوره های قوس الکتریکی و مبدل ها

فرومنگنز متوسط کربن

FeMn

• تعریف فرومنگنز (Ferro Manganese) :

یک فروآلیاژ فلزی است که از ترکیب آهن (Fe) و منگنز (Mn) تشکیل شده و معمولاً به عنوان ماده افزودنی در تولید انواع فولاد کاربرد دارد. این ماده به طور گسترده برای افزایش سختی، مقاومت، و استحکام فولاد به کار می رود. فرومنگنز همچنین نقش مهمی در اکسیژن زدایی و گوگردزدایی فولاد ایفا می کند و یکی از ضروری ترین مواد اولیه در صنعت فولادسازی است.

• انواع فرومنگنز :(Ferro Manganese)

فرومنگنز (Ferro Manganese) پرکربن

فرومنگنز (Ferro Manganese) متوسط کربن

فرومنگنز (Ferro Manganese) کم کربن

• فرومنگنز متوسط کربن (Medium Carbon Ferro Manganese) چیست؟

فرومنگنز متوسط کربن دارای کربن بین ۱٪ تا ۲٪ بوده و برای کاربردهایی استفاده می شود که کنترل دقیق تر روی مقدار کربن در فولاد مورد نیاز است.

• ویژگی فرومنگنز متوسط کربن:

مناسب برای تولید فولادهایی با نیاز به منگنز بالا و کربن محدود

کنترل بهتر روی ترکیب نهایی فولاد

مقاومت به سایش بهتر نسبت به نوع پرکربن

• کاربرد فرومنگنز متوسط کربن:

فولادهای مهندسی و ابزار دقیق

صنایع خودروسازی و قطعات مکانیکی

فولادهای مقاوم به خوردگی و فشار

فرومنگنز کم کربن

FeMn

• تعریف فرومنگنز (Ferro Manganese) :

یک فروآلیاژ فلزی است که از ترکیب آهن (Fe) و منگنز (Mn) تشکیل شده و معمولاً به عنوان ماده افزودنی در تولید انواع فولاد کاربرد دارد. این ماده به طور گسترده برای افزایش سختی، مقاومت، و استحکام فولاد به کار می رود. فرومنگنز همچنین نقش مهمی در اکسیژن زدایی و گوگردزدایی فولاد ایفا می کند و یکی از ضروری ترین مواد اولیه در صنعت فولادسازی است.

• انواع فرومنگنز (Ferro Manganese) :

فرومنگنز (Ferro Manganese) پرکربن

فرومنگنز (Ferro Manganese) متوسط کربن

فرومنگنز (Ferro Manganese) کم کربن

• فرومنگنز کم کربن (Low Carbon Ferro Manganese) چیست؟

فرومنگنز کم کربن آلیاژی با کربن بسیار پایین (کمتر از ۰٫۷٪) است که در تولید فولادهای آلیاژی خاص و ضد زنگ کاربرد دارد.

• ویژگی فرومنگنز کم کربن:

مناسب برای فولادهای با کیفیت بالا

تاثیر حداقلی روی محتوای کربن فولاد

بهبود مقاومت مکانیکی و خوردگی در فولاد

• کاربرد فرومنگنز کم کربن:

فولادهای زنگ نزن و کم کربن

فولادهای خاص در صنایع نفت، گاز و پتروشیمی

تولید فولادهایی با حساسیت بالا به ترکیب شیمیایی

فرومولیبدن

FeMo

• تعریف فرومولیبدن (Ferro Molybdenum) :

فرومولیبدن یک فروآلیاژ حاوی آهن (Fe) و مولیبدن (Mo) است که در صنعت فولادسازی به عنوان افزودنی برای بهبود ویژگی های مکانیکی فولاد مورد استفاده قرار می گیرد. این آلیاژ به فولاد خواصی نظیر مقاومت به حرارت، سختی، استحکام کششی و مقاومت به خوردگی می بخشد. فرومولیبدن به طور گسترده در فولادهای زنگ نزن، فولادهای آلیاژی و فولادهای ابزار به کار می رود.

• ویژگی فرومولیبدن:

افزایش مقاومت فولاد در برابر حرارت و فشار بالا

تقویت سختی و استحکام کششی فولاد

مقاومت عالی در برابر خوردگی و زنگ زدگی

افزایش مقاومت در برابر خزش (Creep) در دماهای بالا

بهبود قابلیت جوشکاری و ماشین کاری فولادها

کنترل ساختار میکروسکوپی فولاد در فرآیند حرارتی

• کاربرد فرومولیبدن:

فولادهای زنگ نزن (Stainless Steels)

فولادهای ابزار، پرسرعت و قالب سازی

صنایع نفت، گاز و پتروشیمی

صنایع هوافضا و انرژی (سوپرآلیاژها)

تولید لوله ها، شیرآلات، توربین ها و قطعات مقاوم به حرارت و خوردگی

فولادهای مقاوم در برابر سایش

فرووانادیوم

FeV

• تعریف فرووانادیوم (Ferro Vanadium) :

فرووانادیوم یک فروآلیاژ متشکل از آهن (Fe) و وانادیوم (V) است که به عنوان یک افزودنی مهم در صنعت فولادسازی برای بهبود خواص مکانیکی فولاد استفاده می شود. این آلیاژ، به فولاد استحکام، سختی، مقاومت به سایش و خستگی بالا می بخشد و در ساخت فولادهای با عملکرد بالا کاربرد گسترده دارد.

• ویژگی فرووانادیوم:

افزایش سختی و مقاومت کششی فولاد

بهبود مقاومت در برابر سایش و ضربه

کمک به ریزتر شدن دانه بندی فولاد (Grain Refinement)

افزایش مقاومت به خستگی (Fatigue Resistance)

حفظ خواص مکانیکی در دماهای بالا

بهبود ماشین کاری و جوش پذیری

• کاربرد فرووانادیوم:

تولید فولادهای ابزار، ساختمانی و آلیاژی خاص

ساخت محور، میل لنگ، فنر و قطعات تحت تنش بالا در صنعت خودروسازی

استفاده در توربین ها، لوله ها، تجهیزات فشار قوی

فولادهای مخصوص صنایع نفت، گاز، پتروشیمی و حمل ونقل ریلی

تولید فولادهای زنگ نزن و مقاوم به خوردگی

فروتیتانیوم

FeTi

• تعریف فروتیتانیوم (Ferro Titanium) :

فروتیتانیوم یک فروآلیاژ متشکل از آهن (Fe) و تیتانیوم (Ti) است که به عنوان یک ماده افزودنی مهم در صنعت فولادسازی استفاده می شود. این آلیاژ نقش کلیدی در اکسیژن زدایی (Deoxidation) و نیتروژن زدایی (Denitrification) فولاد داشته و باعث بهبود خواص مکانیکی و ساختار دانه بندی در فولاد می شود.

• ویژگی فروتیتانیوم:

اکسیژن زدایی و نیتروژن زدایی قوی در فولاد مذاب

افزایش مقاومت به خوردگی و بهبود استحکام مکانیکی

ریز کردن دانه بندی فولاد (Grain Refinement)

کاهش ناخالصی ها مانند اکسیژن و نیتروژن

افزایش مقاومت به ترک خوردگی و خستگی فلز

• کاربرد فروتیتانیوم:

تولید فولادهای زنگ نزن، فولادهای آلیاژی و پرمقاومت

اکسیژن زدایی و نیتروژن زدایی در کوره های ذوب فولاد

استفاده در فولادهای ویژه ی مقاوم به حرارت و خوردگی

تولید لوله ها، اتصالات، قطعات خودرو و تجهیزات پتروشیمی

ساخت فولادهایی با ساختار دانه ای ریز و خواص مکانیکی بالا

فروسیلیس

FeSi

• تعریف فروسیلیس (Ferro Silicon) :

فروسیلیس یک فروآلیاژ از آهن (Fe) و سیلیسیم (Si) است که در صنعت فولادسازی و ریخته گری کاربرد گسترده ای دارد. این آلیاژ به عنوان اکسیژن زدا (Deoxidizer) و عامل آلیاژی برای بهبود خواص فولاد و چدن به کار می رود. فروسیلیس یکی از مهم ترین مواد افزودنی در تولید فولادهای آلیاژی و ریخته گری قطعات است.

• ویژگی فروسیلیس:

اکسیژن زدایی قوی در فرآیند ذوب فولاد

بهبود سختی و مقاومت سایشی فولاد و چدن

افزایش مقاومت به خوردگی و اکسیداسیون

کاهش انقباض در فرآیند ریخته گری

پایدارسازی فازهای مختلف فولاد

ایجاد ساختار یکنواخت در قطعات ریخته گری

• کاربرد فروسیلیس:

اکسیژن زدایی در تولید فولاد کربنی و فولادهای آلیاژی

افزودنی در تولید چدن های خاکستری و چدن های نشکن

تثبیت ترکیب شیمیایی فولادهای مقاوم به حرارت

استفاده به عنوان عامل احیاکننده در تولید فلزات دیگر (مانند منیزیم)

ساخت فولادهای الکتریکی و مغناطیسی

فروسیلیکومنگنز

FeSiMn

• تعریف فروسیلیکومنگنز (Ferro Silicon Manganese) :

فروسیلیکومنگنز یک فروآلیاژ ترکیبی از آهن (Fe)، سیلیسیم (Si) و منگنز (Mn) است. این آلیاژ نقش مهمی در تولید فولادهای کربنی و آلیاژی دارد و به عنوان اکسیژن زدا و عامل آلیاژی برای بهبود خواص مکانیکی و ساختار فولاد استفاده می شود.

• ویژگی فروسیلیکومنگنز:

اکسیژن زدایی و گوگردزدایی قوی در فولاد مذاب

افزایش مقاومت به ضربه و استحکام کششی فولاد

بهبود سختی و مقاومت سایشی

ایجاد ساختار دانه ای یکنواخت در فولاد

کاهش ترک خوردگی و شکست در محصولات فولادی

• کاربرد فروسیلیکومنگنز:

تولید فولادهای ساختمانی، فولادهای کربنی و کم آلیاژ

بهبود خواص مکانیکی در ورق های فولادی، میلگردها و مقاطع ساختمانی

استفاده در صنایع خودروسازی، ساخت پل، مخازن و تجهیزات مهندسی سنگین

ساخت چدن های نشکن و مقاوم به سایش

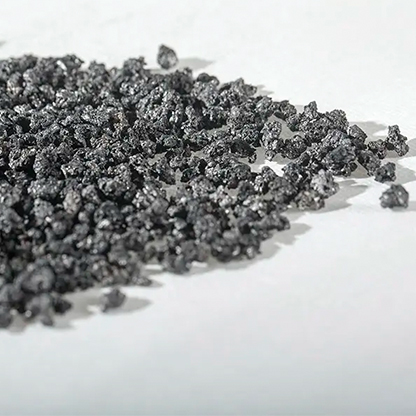

گرافیت پر سولفور(CPC)

CS

• تعریف گرافیت پر سولفور (High Sulfur Graphite Petroleum Coke) :

گرافیت پرسولفور نوعی ماده کربنی است که از فرآیند حرارت دهی کک نفتی به دست می آید و دارای درصد بالایی از سولفور (گوگرد) است. این ماده به دلیل ویژگی های کربنی بالا و هزینه کمتر نسبت به انواع کم سولفور، در برخی صنایع ریخته گری و تولید چدن کاربرد دارد.

• ویژگی گرافیت پرسولفور:

درصد بالای کربن (۸۵٪ تا ۹۵٪)

مقدار بالاتر سولفور نسبت به انواع کم سولفور

ارزش اقتصادی مناسب برای کاربردهایی که حساسیت کمتری نسبت به سولفور دارند

رسانایی الکتریکی قابل قبول

ساختار بلوری گرافیتی

• کاربرد گرافیت پرسولفور:

افزایش کربن در فرآیند ذوب چدن خاکستری و چدن داکتیل

به کارگیری در ریخته گری های سنگین و کارخانه های تولید چدن

مناسب برای فرآیندهایی با نیاز کمتر به خلوص سولفور

استفاده در تولید الکترودهای کربنی کم هزینه

گرافیت کم سولفور(GPC)

CS

• تعریف گرافیت کم سولفور (Low Sulfur Graphite Petroleum Coke) :

گرافیت کم سولفور نوعی کک گرافیتی شده با درصد بسیار پایین گوگرد (سولفور) است که به دلیل خلوص بالای کربن و مقدار بسیار کم ناخالصی ها، در صنایع حساس مثل فولادسازی پیشرفته و چدن های با کیفیت بالا استفاده می شود.

• ویژگی گرافیت کم سولفور:

کربن بسیار بالا (۹۸٪ تا ۹۹٪)

گوگرد (S) بسیار پایین (کمتر از ۰٫۰۵٪)

خاکستر کم

رسانایی الکتریکی بسیار عالی

ساختار بلوری گرافیتی کامل

مقاومت حرارتی و شیمیایی بالا

• کاربرد گرافیت کم سولفور:

تولید فولادهای خاص و آلیاژهای حساس

افزایش کربن در ریخته گری های دقیق و تولید چدن های داکتیل (نشکن) با کیفیت بالا

تولید آندهای گرافیتی پیشرفته

مصرف در صنایعی که به خلوص بالای کربن و حداقل ناخالصی نیاز دارند

صنایع باتری، متالورژی دقیق، نسوزها

کنسانتره مس

CuS -CuFeS₂-Cu₂S

• تعریف کنسانتره مس (Copper Concentrate) :

کنسانتره مس محصول فرآوری سنگ معدن مس است که طی عملیات خردایش، فلوتاسیون و جداسازی از ناخالصی ها به دست می آید. این ماده دارای درصد بالایی از مس (Cu) بوده و به عنوان ماده اولیه برای تولید مس خالص در صنایع ذوب و پالایش مورد استفاده قرار می گیرد.

• ویژگی کنسانتره مس:

درصد بالای مس (Cu) (حدود ۲۰٪ تا ۳۰٪)

حاوی مقادیری گوگرد (S)

وجود مقادیر کمی ناخالصی مثل طلا (Au)، نقره (Ag)، مولیبدن (Mo)، آهن (Fe)

به رنگ خاکستری متمایل به سبز یا قهوه ای

• کاربرد کنسانتره مس:

تولید مس خالص از طریق فرآیند ذوب و پالایش

صنایع الکتریکی و الکترونیکی )تولید سیم، کابل، مدارهای الکترونیکی)

صنایع ساختمانی(لوله ها، اتصالات، روکش ها)

صنایع خودروسازی (قطعات برقی و موتوری)

تولید آلیاژهای مسی (برنج، برنز)

کنسانتره آنتیموان

Sb₂S₃

• تعریف کنسانتره آنتیموان (Antimony Concentrate) :

کنسانتره آنتیموان ماده ای است که از استخراج و فرآوری سنگ های معدنی حاوی آنتیموان به دست می آید. این کنسانتره دارای درصد بالایی از عنصر آنتیموان (Sb) بوده و به عنوان ماده اولیه برای تولید شمش آنتیموان و ترکیبات شیمیایی آن در صنایع مختلف مورد استفاده قرار می گیرد.

• ویژگی کنسانتره آنتیموان:

درصد بالای آنتیموان (Sb)

معمولاً رنگ خاکستری تا نقره ای تیره

چگالی نسبتاً بالا

مقاومت در برابر خوردگی

قابلیت ذوب نسبتاً آسان در دماهای پایین تر از بسیاری از فلزات دیگر

• کاربرد کنسانتره آنتیموان:

تولید شمش آنتیموان

صنعت باتری سازی (افزایش دوام باتری های سرب-اسید)

تولید آلیاژهای مقاوم به خوردگی

صنایع شیمیایی (تولید آنتیموان تری اکسید به عنوان بازدارنده شعله)

صنعت الکترونیک (کاربرد در نیمه رساناها)

صنعت رنگ و پلاستیک (به عنوان افزودنی مقاوم به آتش)

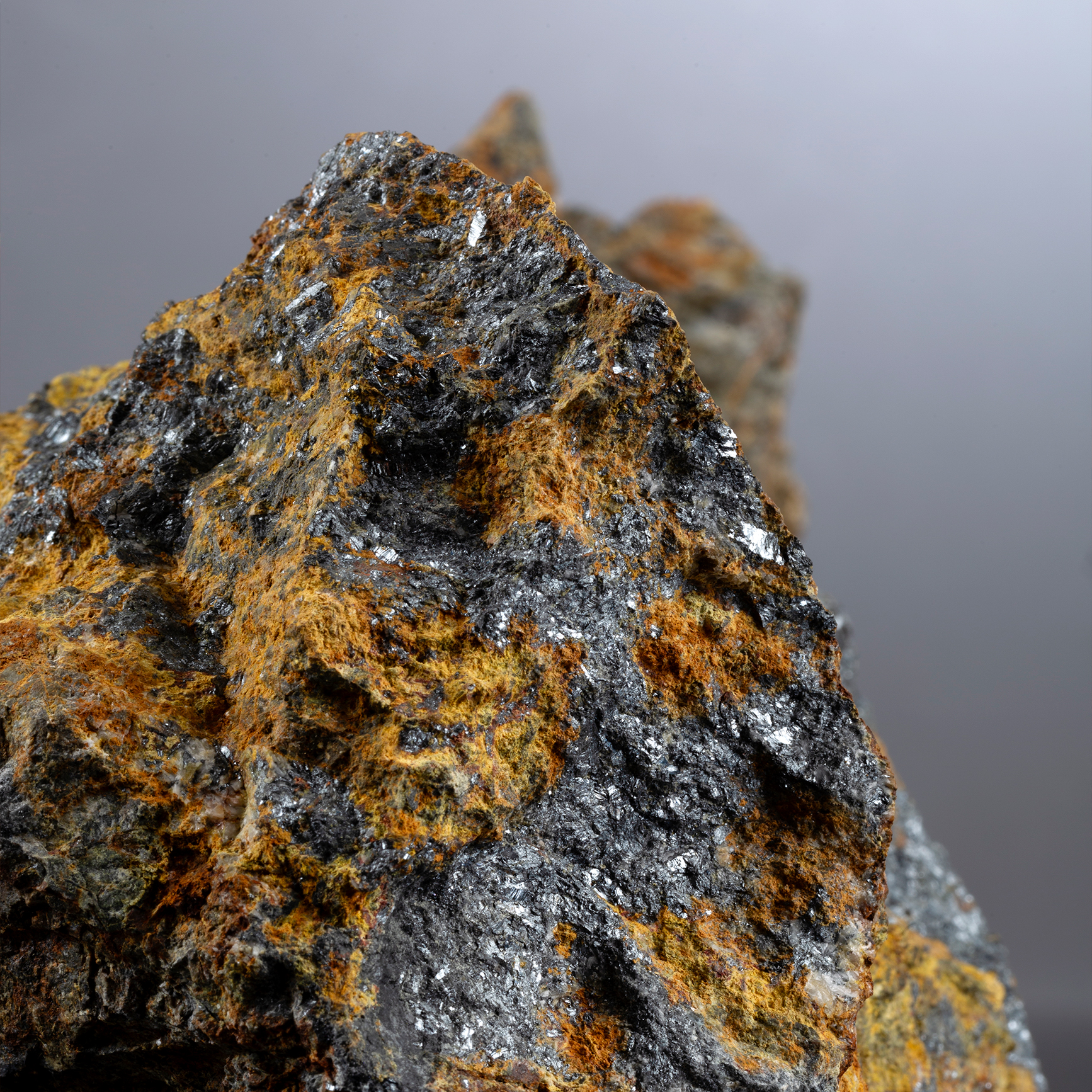

کنسانتره آهن

Fe₃O₃- Fe₂O₄

• تعریف کنسانتره آهن (Iron Concentrate):

کنسانتره آهن محصول فرآوری سنگ معدن آهن است که با حذف ناخالصی ها (مانند سیلیس، آلومینا و گوگرد) به دست می آید و دارای درصد بالایی از آهن (Fe) می باشد. این کنسانتره ماده ی اولیه برای تولید گندله و نهایتاً آهن خام در صنایع فولادسازی است.

• ویژگی کنسانتره آهن:

درصد بالای آهن (Fe)بیشتر از( ۶۶٪)

مقدار کم ناخالصی هایی مانند سیلیس (SiO₂) و آلومینا (Al₂O₃)

رنگ خاکستری تا سیاه تیره

دانه بندی مشخص و قابل فشرده سازی

مناسب برای تبدیل به گندله

• کاربرد کنسانتره آهن:

تولید گندله آهن برای استفاده در کوره بلند یا احیای مستقیم

ماده اولیه در تولید فولاد

تولید چدن

استفاده در صنایع ریخته گری

مصارف صادراتی برای فولادسازان بزرگ جهان

میلگرد

Fe + C + عناصر آلیاژی مانند Mn, Si, Cr, V

• تعریف میلگرد (Rebar) :

میلگرد یا آرماتور میله ای فولادی با سطح صاف یا آجدار است که برای افزایش مقاومت کششی بتن در سازه های بتنی استفاده می شود. بتن به تنهایی در برابر فشار مقاوم است اما در برابر کشش ضعیف می باشد؛ میلگرد این ضعف را جبران می کند.

• ویژگی میلگرد:

مقاومت کششی بالا

انعطاف پذیری مناسب

چسبندگی عالی با بتن (خصوصاً میلگرد آجدار)

مقاومت در برابر خوردگی (در انواع گالوانیزه یا ضدزنگ)

قابلیت جوشکاری و خم کاری در برخی گریدها

• کاربرد میلگرد:

ساخت و ساز انواع سازه های بتنی (ساختمان، پل، سد، تونل)

تقویت کف سازی و دیوارهای بتنی

تولید قطعات پیش ساخته بتنی

ساخت اسکلت فلزی مقاوم در برابر زلزله

پروژه های زیربنایی بزرگ (نظیر مترو و راه آهن)

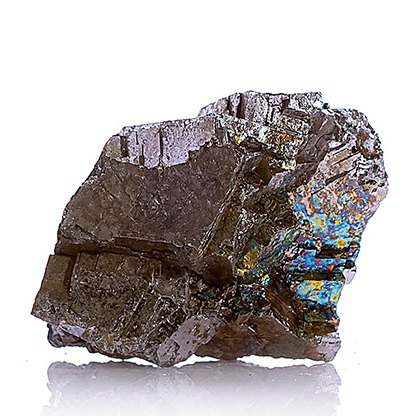

کانسنگ کرومیت

FeCr₂O₄

• تعریف کانسنگ کرومیت (Chromite Ore) :

کانسنگ کرومیت مهم ترین منبع فلز کروم است. کرومیت یک کانی اکسیدی به رنگ خاکستری تیره تا سیاه است که در سنگ های آذرین و رسوبی یافت می شود. کروم از این سنگ استخراج شده و در صنایع فولادسازی و آلیاژسازی کاربرد حیاتی دارد.

• ویژگی کانسنگ کرومیت:

سختی نسبتاً بالا (۵٫۵ تا ۶ در مقیاس موس)

وزن مخصوص بالا (۴٫۵ تا ۴٫۸ گرم بر سانتی متر مکعب)

مقاومت حرارتی بالا

رنگ تیره و جلای فلزی یا نیمه فلزی

پایداری شیمیایی در برابر اکسیداسیون

• کاربرد کانسنگ کرومیت:

تولید فروکروم (ماده اولیه در فولاد ضدزنگ و فولادهای ویژه)

ساخت آلیاژهای مقاوم به حرارت و خوردگی

تولید مواد نسوز برای پوشش داخلی کوره ها

تهیه مواد شیمیایی صنعتی (مثل دی اکسید کروم برای رنگ سازی)

استفاده در صنایع ریخته گری به عنوان ماسه کرومیتی

شمش چدن

Fe + C (بین 2٪ تا 4٪) + Si, Mn, P, S

• تعریف شمش چدن (Cast Iron Ingot) :

شمش چدن یک محصول نیمه ساخته فلزی است که از ذوب مجدد سنگ معدن آهن یا ضایعات آهنی به همراه کربن و سایر عناصر آلیاژی تولید می شود. شمش چدن ماده اولیه تولید قطعات صنعتی چدنی در صنایع مختلف است.

• ویژگی شمش چدن:

درصد بالای کربن (۲٪ تا ۴٪)

سختی و مقاومت سایشی بالا

سیالیت عالی هنگام ریخته گری

مقاومت خوب در برابر سایش و خوردگی

شکنندگی نسبتاً بالا (در مقایسه با فولاد)

• کاربرد شمش چدن:

تولید قطعات خودرو (دیسک ترمز، سیلندر موتور)

تولید قطعات صنعتی مانند شیرآلات و بدنه پمپ ها

تولید لوازم آشپزخانه مانند اجاق و قابلمه های چدنی

ساخت قطعات ماشین آلات سنگین و تجهیزات معدنی

نیکل

Ni

• تعریف نیکل (Nickel):

نیکل فلزی سخت، چکش خوار و براق است که به دلیل مقاومت عالی در برابر خوردگی و اکسیداسیون، در صنایع مختلف کاربرد فراوانی دارد. نیکل معمولاً در ساخت آلیاژهای مقاوم، فولادهای ضدزنگ و باتری های صنعتی استفاده می شود.

• ویژگی نیکل :

مقاوم در برابر خوردگی و اکسیداسیون

هدایت الکتریکی و حرارتی مناسب

چکش خواری بالا

ظاهر نقره ای و براق

نقطه ذوب بالا (1455 درجه سانتیگراد)

• کاربرد نیکل:

تولید آلیاژهای مقاوم در برابر حرارت و خوردگی

ساخت فولاد ضدزنگ

ساخت باتری های لیتیوم-یون و باتری های نیکل-کادمیم

پوشش دهی سطوح فلزی (آبکاری نیکل)

صنایع هوافضا و خودروسازی

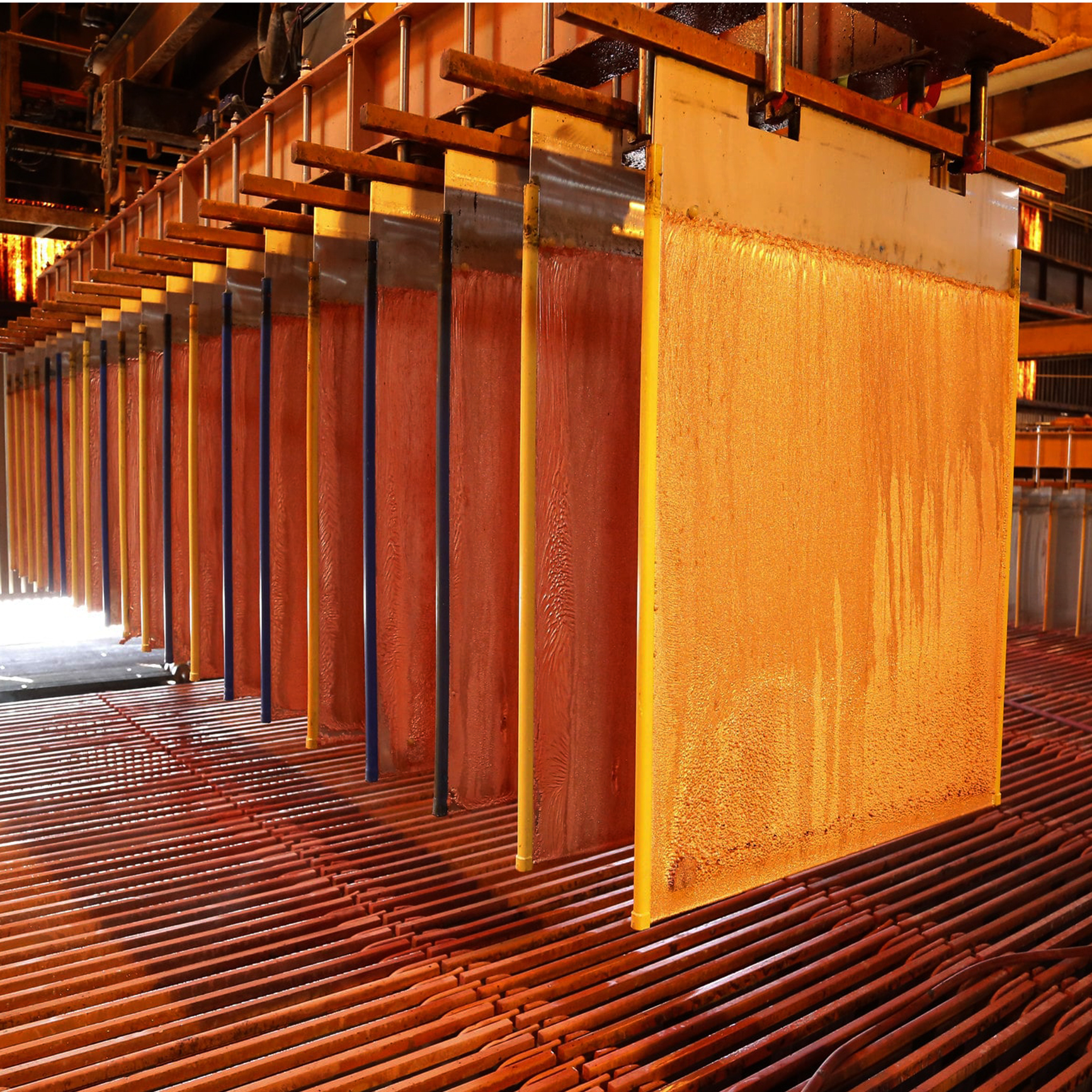

کاتدمس

Cu

• تعریف کاتد مس (Copper Cathode) :

کاتد مس صفحه ای خالص از مس است که از فرآیند الکترولیز تولید می شود. این کاتدها منبع اصلی تولید مس برای کاربردهای صنعتی، ساختمانی و الکتریکی به حساب می آیند.

• ویژگی کاتد مس:

خلوص بسیار بالا (تا 99.99٪)

هدایت الکتریکی و حرارتی عالی

مقاوم در برابر خوردگی

قابلیت بازیافت کامل

چکش خواری و نرمی بالا

• کاربردکاتد مس:

صنایع سیم و کابل (سیم های برق)

صنایع الکترونیک و تولید بردهای مدار چاپی (PCB)

ساخت لوله های انتقال سیالات

مصارف ساختمانی و تزئینی

صنایع خودروسازی و باتری سازی

کانسنگ آنتیموان

Sb₂S₃

• تعریف کانسنگ آنتیموان (Antimony Ore):

کانسنگ آنتیموان ماده معدنی حاوی آنتیموان (Sb) است که معمولاً به صورت سولفید آنتیموان (استیبنیت Sb₂S₃) یافت می شود. این ماده برای تولید فلز آنتیموان و ترکیبات شیمیایی آن به کار می رود.

• ویژگی آنتیموان:

وزن مخصوص بالا

در برابر خوردگی مقاوم

سختی متوسط

در دماهای پایین شکننده است اما در ترکیب آلیاژها خاصیت سخت کنندگی عالی دارد.

• کاربرد آنتیموان :

تولید آلیاژهای مقاوم در برابر سایش

افزودنی در صنایع باتری سازی (باتری سرب-اسید)

تولید شعله گیرهای مقاوم در برابر آتش

صنعت رنگ و سرامیک

صنایع شیمیایی برای ساخت انواع مواد افزودنی

کانسگ فلورین

CaF₂

• تعریف کانسنگ فلورین (Fluorite Ore):

کانسنگ فلورین (یا فلوریت)، ماده ای معدنی با ترکیب شیمیایی کلسیم فلوراید (CaF₂) است که منبع اصلی تأمین فلورین در صنعت محسوب می شود. فلورین به دلیل خواص فیزیکی و شیمیایی خاص خود در صنایع متالورژی، شیمیایی و سرامیک کاربرد دارد.

• ویژگی کانسنگ فلورین:

سختی مناسب (حدود ۴ در مقیاس موهس)

شفافیت خوب و براقیت شیشه ای

مقاوم در برابر اسیدها و حرارت

نقطه ذوب بالا (حدود ۱۳۶۰ درجه سانتیگراد)

• کاربرد کانسنگ فلورین:

به عنوان شار در صنعت فولادسازی و ریخته گری

تولید اسید هیدروفلوئوریک

ساخت سرامیک ها و لعاب ها

صنایع اپتیک (ساخت لنزها و منشورها)

صنایع شیمیایی و داروسازی

آگلومره

Fe₂O₃

• تعریف آگلومره (Agllomerate):

آگلومره به توده های متخلخلی از ذرات ریز معدنی (عمدتاً سنگ آهن) گفته می شود که طی فرآیند آگلومراسیون (کلوخه سازی) تحت حرارت یا فشار به هم چسبیده و به صورت یکپارچه درمی آیند. هدف از تولید آگلومره، بهبود کیفیت خوراک کوره بلند در فرآیند تولید آهن خام است.

• ویژگی آگلومره:

افزایش تخلخل نسبت به سنگ آهن خام

توزیع یکنواخت تر اندازه ذرات

بهبود احیاءپذیری در کوره بلند

کاهش میزان گرد و غبار در فرآیند ذوب

مقاوم در برابر خرد شدن و حمل و نقل

• کاربردآگلومره:

به عنوان ماده اولیه اصلی در کوره های بلند برای تولید آهن خام

افزایش راندمان کوره های ذوب

کاهش مصرف کک در کوره های بلند

بهینه سازی کیفیت و ترکیب گازهای خروجی از کوره

کنسانتره فلورین

HF

• تعریف کنسانتره فلورین (Fluorspar Concentrate):

هیدروفلوریک اسید (HF)، محلول آبی هیدروژن فلوراید است که در غلظت های مختلف تولید می شود. در غلظت های بالا، این ماده به صورت مایع بی رنگ و بسیار خورنده است. HF در صنایع مختلفی مانند تولید آلومینیوم، پالایش نفت، ساخت پلیمرهای فلورینه شده (مانند تفلون) و صنایع نیمه هادی کاربرد دارد.

• ویژگی کنسانتره فلورین :

خلوص بالا (High Purity): دارای درصد بالای CaF₂ (معمولاً بین 85 تا 97 درصد) بسته به گرید (متالورژیکی، اسیدگرید یا سرامیکی).

دانه بندی یکنواخت (Uniform Granulometry): قابلیت عرضه در اندازه ذرات مختلف بسته به نیاز مصرف کننده (پودر، گرانول، کلوخه).

رنگ و ظاهر: معمولاً به رنگ خاکستری، سفید تا مایل به سبز؛ به صورت پودر یا گرانول خشک.

رطوبت پایین (Low Moisture): درصد رطوبت کم (کمتر از 1٪) برای بهبود فرآیندپذیری و کاهش هزینه حمل و نگهداری.

ثبات شیمیایی بالا (High Chemical Stability): در برابر اسیدها و بازهای ضعیف مقاوم است؛ به ویژه در فرآیندهای دمای بالا.

نسبت مناسب ناخالصی ها: مقدار پایین SiO₂، Fe₂O₃ و دیگر ناخالصی ها برای جلوگیری از مشکلات در فرآیندهای صنعتی.

خاصیت گدازآور (Fluxing Property): نقش مهم در کاهش دمای ذوب و روان سازی سرباره در صنایع فولاد و آلومینیوم.

قابلیت استفاده در صنایع مختلف: قابل استفاده در تولید اسید هیدروفلوریک، فولادسازی، سرامیک، شیشه، سیمان و آلومینیوم.

قابلیت صادراتی بالا: با توجه به خلوص بالا و دانه بندی استاندارد، توان رقابت در بازارهای جهانی را دارد.

دوام بالا در انبارش: در صورت نگهداری مناسب در شرایط خشک، کیفیت خود را در بلندمدت حفظ می کند.

• کاربرد کنسانتره فلورین:

تولید ترکیبات آلی فلورینه شده: مانند تفلون (PTFE)، فریون ها (رنگ ها و مواد شیمیایی دیگر)

تولید ترکیبات معدنی فلورینه شده: مانند آلومینیوم فلوراید (AlF₃) و کریولیت (Na₃AlF₆)

حکاکی و تمیزکاری: در صنایع نیمه هادی برای تمیزکاری ویفرهای سیلیکونی و حکاکی شیشه

پالایش نفت: به عنوان کاتالیزور در فرآیند آلکیلاسیون برای تولید بنزین با اکتان بالا

تولید داروها: مانند داروی ضدافسردگی فلوکستین (Prozac)

• تعریف کُک (Coke) :

کُک ماده ای کربنی با درصد بالایی از کربن است که از حرارت دادن زغال سنگ مرغوب در غیاب هوا (فرآیند کُک سازی) تولید می شود. کُک در صنایع متالورژی به ویژه در تولید فولاد و چدن، به عنوان سوخت و عامل احیا کننده استفاده می شود.

• دسته بندی کُک ها بر اساس نوع:

کُک متالورژیکی (Metallurgical Coke):مصرف اصلی در کوره بلند و تولید فولاد.

کُک نفتی (Petroleum Coke یا Petcok):محصول جانبی پالایش نفت خام، مصرف در صنایع آلومینیوم، الکترودسازی و انرژی.

کُک شیمیایی (Chemical Coke):مصرف در تولید مواد شیمیایی.

کُک ریخته گری (Foundry Coke):ویژه ریخته گری های چدن به دلیل اندازه بزرگتر و مقاومت بالا در برابر خرد شدن.

کُک زغال بریکت (Breeze Coke):ویژه ریخته گری های چدن به دلیل اندازه بزرگتر و مقاومت بالا در برابر خرد شدن.

• سایزبندی کُک ها:

۸۰–۱۵۰ میلیمتر : برای ریخنه گری چدن

۲۵–۸۰ میلیمتر : مصرف اصلی در کوره بلند

۱۰–۲۵ میلیمتر : مصرف در کوره های کوچک تر

کمتر از ۱۰ میلیمتر : مصرف برای سوخت و فرآیندهای خاص

• کاربرد کُک:

به عنوان سوخت اصلی در کوره های بلند تولید چدن

به عنوان عامل احیاکننده در صنایع متالورژی برای جداسازی فلزات از سنگ معدن

در صنایع فروآلیاژسازی برای تولید موادی مثل فرومنگنز و فروکروم

به عنوان ماده خام در تولید برخی ترکیبات شیمیایی صنعتی

در صنایع آلومینیوم سازی (کُک نفتی کلسینه شده)

اکسید مولیبدن

Moo3

تعریف:

اکسید مولیبدن (Molybdenum Trioxide – MoO₃) ترکیب معدنی مهمی از مولیبدن است که به صورت پودر بلوری سفید تا زرد رنگ وجود دارد. این ماده معمولاً از فرآیند تشویه (Roasting) کنسانتره مولیبدنیت (MoS₂) در حضور اکسیژن به دست می آید و ماده ی اولیه اصلی در تولید فلز مولیبدن و ترکیبات شیمیایی آن محسوب می شود.

اکسید مولیبدن به دلیل نقطه ذوب بالا، پایداری حرارتی، و خواص کاتالیزوری، در صنایع مختلفی مانند فولادسازی، شیمیایی، شیشه، سرامیک و روان سازها کاربرد گسترده دارد.

ویژگی های اکسید مولیبدن:

-خلوص بالا (High Purity):

دارای درصد بالای MoO₃ (معمولاً بین 85 تا 99.5 درصد) بسته به گرید صنعتی یا متالورژیکی.

-رنگ و ظاهر:

به رنگ سفید، زرد یا زرد مایل به سبز، به صورت پودر نرم یا دانه ای.

-پایداری حرارتی بالا (High Thermal Stability):

مقاوم در برابر دمای زیاد و قابل استفاده در فرآیندهای حرارتی سنگین.

-قابلیت احیاپذیری (Reducibility):

به راحتی در دمای بالا به فلز مولیبدن خالص (Mo) احیا می شود.

-فعالیت کاتالیزوری (Catalytic Activity):

نقش مؤثر در واکنش های شیمیایی مانند اکسیداسیون، سولفورزدایی و تولید ترکیبات آلی دارد.

-دانه بندی یکنواخت (Uniform Particle Size):

با اندازه ذرات کنترل شده برای استفاده در مصارف مختلف صنعتی.

-ناخالصی پایین (Low Impurities):

دارای میزان بسیار پایین عناصر مزاحم مانند Cu، Fe، Pb و SiO₂ که برای کاربردهای دقیق ضروری است.

-دوام بالا در انبارش:

در محیط خشک و دور از رطوبت، پایدار و بدون تغییر در کیفیت.

-قابلیت صادراتی بالا:

به دلیل خلوص و کیفیت استاندارد، در بازارهای جهانی تقاضای بالایی دارد.

کاربردهای اکسید مولیبدن:

• صنایع فولاد و آلیاژسازی:

به عنوان افزودنی در فولادهای آلیاژی و ضدزنگ برای افزایش مقاومت در برابر خوردگی، سایش و حرارت.

• تولید فلز مولیبدن (Molybdenum Metal):

از طریق احیای اکسید در دمای بالا، فلز مولیبدن خالص تولید می شود.

• کاتالیزورهای شیمیایی:

مورد استفاده در تولید اسید سولفوریک، فرآیندهای هیدروژناسیون و سولفورزدایی در پالایشگاه ها.

• صنایع شیشه و سرامیک:

به عنوان رنگ دانه و عامل کنترل کننده ضریب انبساط حرارتی در شیشه های مقاوم به حرارت.

• صنایع روان سازها (Lubricants):

در ترکیبات روان کننده های مقاوم به دما و فشار بالا کاربرد دارد.

• تولید رنگ و مواد شیمیایی:

در ساخت رنگ های صنعتی و ترکیبات آلی حاوی مولیبدن

بیلت فولادی 3Sp

3SP

• تعریف بیلت فولادی (Steel Billet)

یکی از محصولات نیمه نهایی فولاد است که در فرآیند نورد و تولید مقاطع طویل فولادی مانند میلگرد، نبشی، ناودانی و مفتول مورد استفاده قرار می گیرد. گرید 3SP یکی از پرکاربردترین گریدهای بیلت در صنعت فولادسازی است که ترکیب متعادلی از استحکام، شکل پذیری و قابلیت جوشکاری دارد. این گرید مطابق با استاندارد GOST 380 (استاندارد روسی فولادهای ساختمانی) تولید می شود و برای مصارف عمومی ساختمانی و صنعتی مناسب است.

• ویژگی های بیلت فولادی 3SP:

-ترکیب شیمیایی کنترل شده (Controlled Chemical Composition): دارای درصد کربن حدود 0.14 تا 0.22٪، منگنز 0.4 تا 0.65٪، سیلیسیم تا 0.3٪ و فسفر و گوگرد پایین تر از 0.04٪.

-استحکام و شکل پذیری متعادل (Balanced Strength & Ductility): استحکام تسلیم در حدود 235–245 MPa و استحکام کششی 370–390 MPa، با قابلیت خم پذیری و تغییرشکل بالا بدون شکستگی.

-قابلیت جوشکاری خوب (Good Weldability): به دلیل درصد پایین کربن، امکان جوشکاری آسان بدون ترک و تردی حرارتی دارد.

-سطح یکنواخت و بدون ترک (Uniform Surface Quality): فاقد عیوب سطحی مانند ترک، حفره یا پوسته اکسیدی ضخیم، مناسب برای فرآیند نورد.

-قابلیت نورد عالی (Excellent Rolling Performance): مناسب برای تبدیل به میلگرد، مفتول و سایر مقاطع طویل فولادی.

-پایداری ابعادی (Dimensional Stability):

-دارای تلرانس دقیق در ابعاد و مقاطع برای حفظ یکنواختی محصول نهایی.

-ابعاد متداول: معمولاً در مقاطع مربعی با ابعاد 100×100، 120×120 و 150×150 میلی متر و طول های 6 تا 12 متر عرضه می شود.

-دوام و مقاومت در برابر خوردگی:

-در صورت استفاده از ترکیب شیمیایی استاندارد و نگهداری مناسب، دوام بالایی در شرایط محیطی دارد.

• کاربردهای بیلت فولادی 3SP:

-تولید میلگرد ساختمانی: پرکاربردترین مصرف بیلت 3SP در تولید میلگردهای ساده و آجدار برای سازه های بتنی.

-صنایع فلزی و نورد گرم: به عنوان ماده اولیه در واحدهای نورد برای تولید نبشی، ناودانی و تسمه های فولادی.

-تولید سیم و مفتول فولادی: در صنایع تولید سیم، کابل و محصولات کششی مورد استفاده قرار می گیرد.

-صنایع خودروسازی و قطعه سازی: در ساخت قطعات متوسط فولادی با قابلیت شکل دهی بالا.

-کاربردهای عمومی صنعتی: مناسب برای پروژه های عمرانی، ماشین سازی و ساخت سازه های فلزی سبک

بیلت فولادی 5SP

5SP

• تعریف بیلت فولادی 5SP

بیلت فولادی (Steel Billet) یکی از محصولات نیمه نهایی در زنجیره تولید فولاد است که به عنوان ماده اولیه در نورد گرم برای ساخت مقاطع طویل فولادی مانند میلگرد، تیرآهن، نبشی و مفتول مورد استفاده قرار می گیرد.

گرید 5SP مطابق با استاندارد GOST 380 روسیه تولید می شود و از گریدهای مقاوم تر نسبت به 3SP است. این نوع بیلت دارای استحکام و سختی بالاتر بوده و برای کاربردهایی که نیاز به مقاومت مکانیکی و ضربه پذیری بیشتری دارند، مناسب است.

• ویژگی های بیلت فولادی 5SP

ترکیب شیمیایی استاندارد (Standard Chemical Composition):

شامل کربن 0.28 تا 0.37٪، منگنز 0.5 تا 0.8٪، سیلیسیم حدود 0.3٪ و فسفر و گوگرد کمتر از 0.04٪.

استحکام بالا (High Strength):

دارای استحکام تسلیم حدود 295–335 MPa و استحکام کششی 470–510 MPa، مناسب برای قطعات با تحمل بار زیاد.

سختی و مقاومت سایشی بیشتر نسبت به SP3

به دلیل درصد بالاتر کربن، بیلت 5SP مقاومت بیشتری در برابر فشار و سایش دارد.

قابلیت نورد گرم عالی (Excellent Hot Rolling Ability):

مناسب برای تولید میلگردهای صنعتی، تیرآهن و نبشی های سنگین.

قابلیت جوشکاری و ماشین کاری مطلوب:

هرچند نسبت به 3SP سخت تر است، اما همچنان قابلیت جوشکاری قابل قبول دارد و در عملیات ماشین کاری نیز عملکرد مناسبی نشان می دهد.

سطح یکنواخت و بدون عیب (Uniform Surface Quality):

فاقد ترک، پوسته یا حفره، با کیفیت سطحی بالا جهت نورد مداوم.

ابعاد متداول:

در مقاطع مربعی 100×100، 120×120، 150×150 میلی متر و طول های 6 تا 12 متر تولید می شود.

دوام بالا در شرایط کاری سخت:

به دلیل استحکام و چقرمگی بالا، برای محیط های صنعتی و سازه ای مناسب است.

• کاربردهای بیلت فولادی 5SP

تولید میلگردهای صنعتی و ساختمانی:

برای پروژه های عمرانی سنگین و سازه های بتنی با نیاز به مقاومت بالا.

تولید تیرآهن، نبشی و ناودانی:

ماده اولیه اصلی در نورد گرم برای مقاطع طویل با تحمل بار زیاد.

تولید قطعات صنعتی و ماشین سازی:

مورد استفاده در ساخت محور، شافت و قطعاتی که به استحکام و دوام بالا نیاز دارند.

فروفسفر

FeP

• تعریف فروفسفر (Ferro Phosphorus)

فروفسفر (Ferro Phosphorus) یک فروآلیاژ صنعتی است که از ترکیب آهن (Fe) و فسفر (P) تشکیل شده و معمولاً به صورت محصول جانبی در فرآیند تولید فسفر زرد یا اسید فسفریک به دست می آید.

این آلیاژ به رنگ خاکستری تیره و ساختار فلزی شکننده دیده می شود و به دلیل دارا بودن مقدار بالای فسفر، نقش مهمی در بهبود ویژگی های فنی و مکانیکی فولاد در فرآیندهای ذوب و ریخته گری دارد.

• ویژگی های فروفسفر:

-ترکیب شیمیایی متداول:

آهن (Fe): 70–80%

فسفر (P): 20–26%

-مقادیر ناچیز سیلیسیم، کربن یا ناخالصی های دیگر بر اساس نوع گرید

-افزایش سختی و استحکام (High Hardness & Strength):

افزودن فروفسفر باعث افزایش مقاومت سایشی و استحکام کششی فولاد می شود.

-بهبود سیالیت مذاب (Improved Fluidity):

فسفر روانی مذاب را افزایش داده و موجب پر شدن کامل قالب در ریخته گری می شود.

-مقاومت به خوردگی (Corrosion Resistance):

فسفر مقاومت فولاد و چدن را در محیط های مرطوب افزایش می دهد.

-ظاهر و حالت فیزیکی:

به صورت تکه های فلزی خاکستری تیره یا پودر دانه ای عرضه می شود.

-پایداری حرارتی بالا:

دارای نقطه ذوب حدود 1050–1200°C و مقاومت خوب در برابر اکسیداسیون.

-قابلیت ترکیب با فروآلیاژهای دیگر:

مانند فرومنگنز، فروسیلیس و فروسیلیکو منگنز جهت تنظیم خواص مذاب.

-دوام و قابلیت نگهداری:

در شرایط خشک و دور از رطوبت، بدون تغییر کیفیت قابل انبارش طولانی مدت است.

• کاربردهای فروفسفر:

-فولادسازی:

جهت افزایش فسفر در فولاد برای بهبود سختی، مقاومت سایشی و سیالیت.

-ساخت فولادهای ویژه:

مورد استفاده در تولید فولادهای ابزار، فنری و فولادهای مقاوم به سایش.

-صنایع چدن و ریخته گری:

برای بهبود کیفیت سطح و پرشوندگی قالب.

-الکترودهای جوشکاری:

به عنوان افزودنی در پوشش الکترود برای تنظیم پایداری قوس.

-فرآیندهای شیمیایی و متالورژیکی:

به عنوان منبع فسفر و در برخی واکنش های حرارتی خاص.

سیلیکون متال

SiO₂

تعریف سیلیکون متال (Silicon Metal)

سیلیکون متال (Silicon Metal) یک ماده معدنی صنعتی و نیمه فلزی است که از سیلیس (SiO₂) به صورت خالص استخراج و در کوره های قوس الکتریکی تولید می شود. این ماده به رنگ خاکستری نقره ای و به صورت گرانول یا کلوخه عرضه می شود و نقش مهمی در صنایع آلومینیوم، شیمیایی، الکترونیک و ریخته گری دارد.

سیلیکون متال به دلیل خلوص بالا، مقاومت حرارتی و پایداری شیمیایی، در تولید آلومینیوم آلیاژی، سیلیکات ها و ترکیبات شیمیایی سیلیکونی کاربرد گسترده دارد.

• ویژگی های سیلیکون متال:

_خلوص بالا (High Purity):

معمولاً بین 98–99.5٪ Si، با ناخالصی های کنترل شده مانند Fe، Al، Ti و سایر عناصر.

_ظاهر و شکل فیزیکی:

به صورت گرانول، دانه ای یا کلوخه با رنگ خاکستری نقره ای.

_ثبات شیمیایی بالا (High Chemical Stability):

مقاوم در برابر اکسیداسیون جزئی و پایدار در دماهای بالا تا حدود(°C 1414نقطه ذوب سیلیکون)

_قابلیت ذوب و آلیاژسازی (Excellent Alloying Property):

به عنوان عنصر آلیاژی در تولید آلومینیوم و فولاد، باعث بهبود مقاومت و ویژگی های مکانیکی می شود.

_فعالیت شیمیایی در تولید سیلیکات ها و پلیمرها:

پایه مهم برای تولید سیلیکات های سدیم، کلسیم و سایر ترکیبات شیمیایی سیلیکونی و همچنین سیلیکون های صنعتی و پلیمرهای سیلیکونی.

_دوام و قابلیت انبارداری:

در محیط خشک و بسته بندی مناسب، کیفیت خود را در بلندمدت حفظ می کند.

_قابلیت صادراتی بالا:

به دلیل خلوص بالا و استاندارد صنعتی، توان رقابت در بازارهای جهانی را دارد.

• کاربردهای سیلیکون متال:

_صنایع آلومینیوم و ریخته گری:

به عنوان عنصر آلیاژی برای تولید آلومینیوم آلیاژی، افزایش مقاومت در برابر خوردگی و بهبود خواص مکانیکی.

_صنایع شیمیایی:

تولید سیلیکات ها، سیلیکون های صنعتی، ترکیبات فلوروسیلیکونی و دیگر محصولات شیمیایی.

_صنایع الکترونیک و نیمه هادی ها:

به عنوان ماده اولیه در تولید سیلیکون کریستالی و ویفرهای نیمه هادی.

_صنایع ریخته گری فولاد:

به عنوان کاهنده اکسیدهای آهن و کمک به تنظیم ترکیب شیمیایی مذاب.

_تولید مواد نسوز و سرامیک:

بهبود مقاومت حرارتی و مکانیکی محصولات سرامیکی و نسوز.

_صنایع خودرو و آلیاژسازی:

استفاده در تولید قطعات آلومینیومی و فولادی با خواص ویژه مکانیکی.